이번에는 반도체 8대 공정 중 6번째 공정에 속하는 박막 공정(Thin film deposition)을 알아 봅시다. 박막이란 1마이크로미터(μm) 이하의 얇은 막을 말합니다. 이런 박막을 부도체인 웨이퍼 위에 입히게 되면 전기적인 특성을 띄게 됩니다.

1. 증착

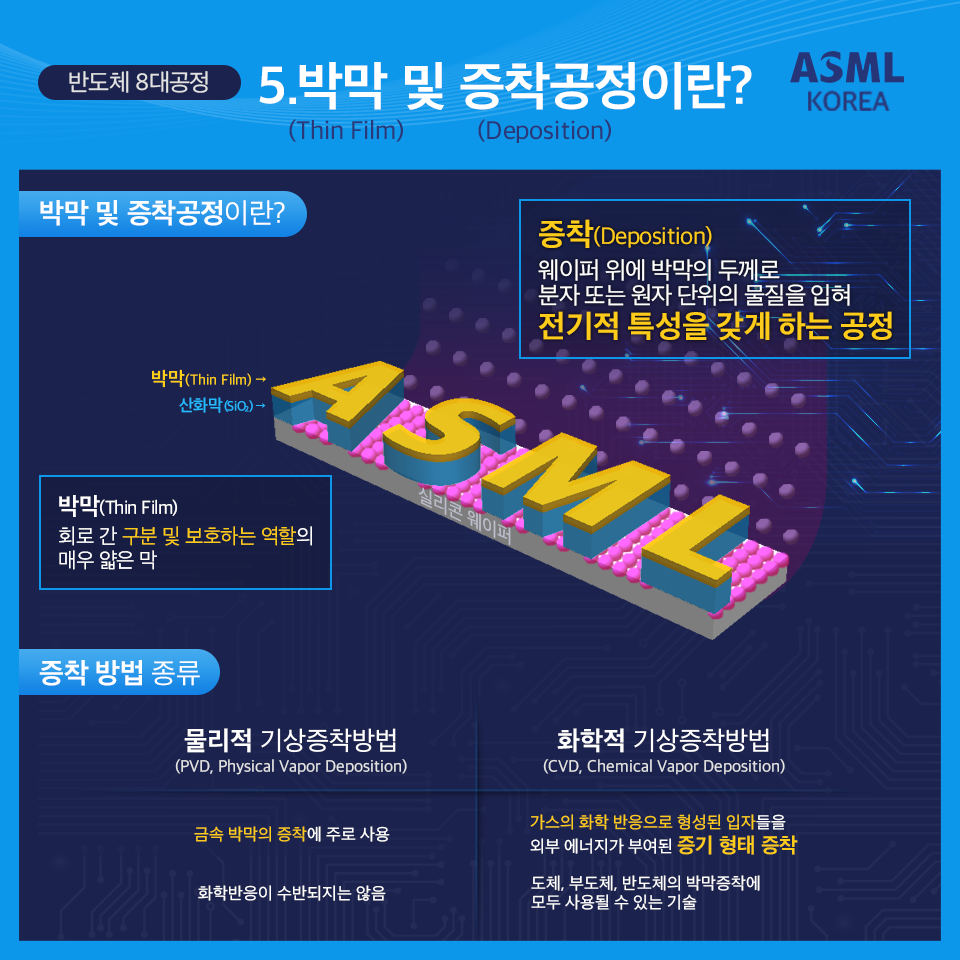

반도체 칩은 한 개의 회로만으로 이루어 진 게 아니라 빌딩을 올리듯이 여러 개의 회로를 쌓아 만들게 됩니다. 이런 구조를 형성하기 위해서는 회로 간 구분을 해주고 보호를 해주는 역할을 할 수 있는 매우 얇은 막이 필요한데 이것을 박막(Thin Film) 이라 하며, 웨이퍼 위에 박막의 두께로 분자 또는 원자 단위의 물질을 입혀 전기적 특성을 갖게 하는 공정을 증착(Deposition) 이라 합니다.

2. 증착의 종류

(1)PVD와 CVD

우선 박막을 만드는 방법은 크게 두 부류 PVD(Physical Vapor Deposition)와 CVD(Chemical Vapor Deposition)로 나뉩니다.

물리적 기상증착방법(PVD)은 금속 박막의 증착에 주로 사용되며 화학반응이 수반되지는 않습니다.

화학적 기상증착방법(CVD)은 가스의 화학 반응으로 형성된 입자들을 외부 에너지가 부여된 증기 형태로 쏘아 증착시키는 방법으로 도체, 부도체, 반도체의 박막증착에 모두 사용될 수 있는 기술입니다.

화학적 기상증착방법(CVD)은 사용하는 외부 에너지에 따라 세분화 되는데, 특히 플라즈마 CVD의 경우, 다른 CVD에 비해 저온에서 형성이 가능하고 두께 균일도를 조절할 수 있으며 대량 처리가 가능하다는 장점이 있어 많이 이용되고 있습니다.

3. PVD와 CVD 장단점과 주요인자

| 장점 | 단점 | |

| PVD | * 저온공정 * 진공상태 (불순물 오염 적음) |

* 증착속도 느림 * 박막 접합성 떨어짐 |

| CVD | * 접합성 및 박막 품질 좋음 | * 고온공정으로 인한 재료 선택 문제 * 두께 조절 컨트롤 어려움 존재 |

PVD와 CVD는 방법이 다를 뿐만 아니라 장단점도 다르며 그 안에서의 방법들도 많은 차이가 있습니다. 증착에서의 주요 인자로는 품질, 두께 균일도, Step Coverage , Filling이 있는데요, 모두 균일함을 나타내는 요소라고 할 수 있겠습니다.

4. 이온주입

증착 공정을 통해 형성된 박막은 크게 회로들 간 전기적인 신호를 연결해 주는 금속막(전도)층과 내부 연결층을 전기적으로 분리하거나 오염원으로부터 차단시켜주는 절연막층으로 구분됩니다.

마지막으로 반도체가 전기적인 성질을 가지게 되려면 증착막에 이온을 주입하는 공정이 수반되어야 합니다. 이온주입 공정(Ion implantation)은 말 그대로 반도체에 전기적 성질을 띠는 입자를 회로패턴과 연결된 부분에 주입시키는 공정입니다. 이 때 이온이라 함은 붕소(B), 인(P), 비소(As) 등과 같은 불순물을 일컫는데요, 불순물을 미세한 가스입자로 만들어 원하는 깊이만큼 웨이퍼 전면에 균일하게 넣어줌으로써 일정한 전도성을 갖도록 만드는 과정입니다.

'반도체' 카테고리의 다른 글

| 진공펌프의 작동원리 및 종류 (1) 회전날개 진공펌프 원리 (0) | 2022.12.22 |

|---|---|

| PLC 통신 프로토콜 비교 CompoBus, DeviceNet, Ethernet/IP, EtherCAT, RS-232C (0) | 2022.12.22 |

| 반도체 8대 공정 - (5) 확산 공정 (Diffusion) (0) | 2022.12.16 |

| 반도체 8대 공정 - (4) 식각 공정 (Etching) (0) | 2022.12.16 |

| 반도체 8대 공정 - (3) 포토 공정 (Photo Lithography) (0) | 2022.12.15 |

댓글